随着工业自动化的不断推进,机器人在制造业中的应用越来越广泛。在自动化生产线中,工业机器人以其高效、精准的特性,成为许多工厂的“标配”。近年来,越来越多的工厂不仅采用多关节机器人,还在此基础上选择了安装第七轴,以提高生产效率和柔性制造的能力。那么,为什么工厂会选择机器人第七轴?这篇文章将探讨其背后的原因。

工业机器人通常有六个自由度,对应机器人手臂的六个运动轴。这六个自由度能够满足机器人在有限空间内的灵活操作需求。然而,随着生产需求的日益复杂化,六个轴的运动能力已经不能满足某些应用场景的要求。这时,第七轴应运而生。

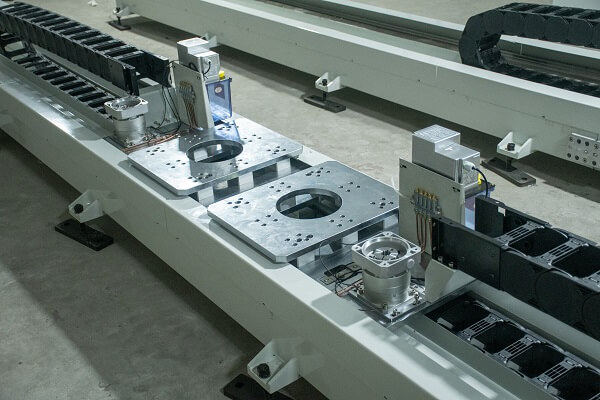

第七轴,又称外部轴或行走轴,通常为机器人增加一个额外的线性运动自由度。这个轴可以让机器人沿着一条直线轨迹在更大范围内移动。第七轴的设计通常为滑轨或履带,让机器人可以沿着生产线或工作台的长度方向移动,扩展了机器人的工作覆盖范围。

扩大工作范围,提升生产效率

六轴机器人虽然具备高灵活性,但其工作范围仍然有限。对于大型工件或长距离的加工任务,单纯依赖六轴的运动会导致机器人需要频繁更换位置,甚至需要多个机器人共同协作。而安装第七轴后,机器人可以在较长的工作区域内自由移动,覆盖到更多的操作工位。这种扩展能够极大地提高生产效率,尤其是在流水线上,它可以让机器人沿着整条生产线移动,进行多点加工、搬运等操作。

减少机器人数量,降低投资成本

传统的生产线布局中,工厂可能需要多个机器人分别负责不同的工位操作。然而,这种方式不仅需要高额的设备投入成本,还需要复杂的编程和协调控制。而通过为机器人增加第七轴,单个机器人可以覆盖更大的区域,减少了机器人总数,从而降低了设备购买成本和维护费用。此外,减少的机器人数量也意味着更少的能耗,从长远来看,可以为企业节省大量的运行费用。

提高柔性制造能力

随着市场需求的个性化和多样化,工厂需要更加灵活的生产方式,以应对多品种、小批量的生产模式。第七轴为制造过程提供了更多的柔性。例如,机器人可以通过第七轴在不同工位之间切换,实现从一个产品型号到另一个型号的快速转换,而不需要进行大规模的设备调整。这样的柔性制造不仅缩短了生产周期,还提高了工厂对市场变化的快速响应能力。

优化生产空间布局

工厂的物理空间有限,如何在有限的空间中实现最高效的生产是企业需要面对的一个挑战。第七轴可以让机器人覆盖更大的操作区域,从而减少固定设备的占地面积。例如,原本需要两台或更多机器人完成的任务,现在可能只需要一台机器人在第七轴上移动就能完成。这一优化不仅节省了空间,还减少了生产线的复杂性。

增强复杂任务的执行能力

某些生产任务涉及到复杂的装配、焊接或检测操作,机器人在六轴的情况下可能无法轻松应对。例如,在一些大型工件的加工中,六轴机器人可能由于工作范围或角度限制,难以到达某些工位。而第七轴的加入可以让机器人从不同的角度和位置进入操作区域,从而完成一些复杂的任务。这对精密制造、航空航天、汽车等行业尤为重要。

随着工业4.0和智能制造的不断推进,机器人第七轴的应用将会更加广泛。未来的第七轴技术将朝着更智能、更灵活的方向发展。例如,通过集成传感器和人工智能算法,机器人能够根据生产任务的实时需求,自动调整第七轴的运动轨迹,进一步提高操作的精度和效率。

此外,随着人机协作机器人(Cobot)的兴起,第七轴也可能应用于更加复杂的协作场景。通过与工人的协同工作,机器人可以在不同的工位之间灵活移动,帮助工人完成复杂的任务,提高生产线的智能化水平。